2013年入职景兴深圳总部时,每天与印刷机“同吃同睡”:学调色:油墨配比需精确至±1.5%误差,否则色相偏差肉眼可见 ;练耳力:听机器运转声预判故障——轴承异响可能因润滑不足,需立即停机检修 ;控纸张:不同克重纸张的张力调节差异可达30%,如药盒用350g卡纸需比手机盒200g纸高15%吸风量 。

景兴的“师带徒”制度,三年内从学徒晋升为副机长,传承了“手眼通神”的行业绝活。

2018年景兴东莞新厂引进海德堡印刷机,主动学习数字化管控:主导开发自动化校稿程序,将华为手机包装盒的印前校色时间从8小时压缩至2.5小时 ;推行G7色彩管理标准,使小米电子产品包装的色差ΔE值稳定≤1.5(行业标准为≤3) ;

二、景兴的环保基因:技术革新与责任担当

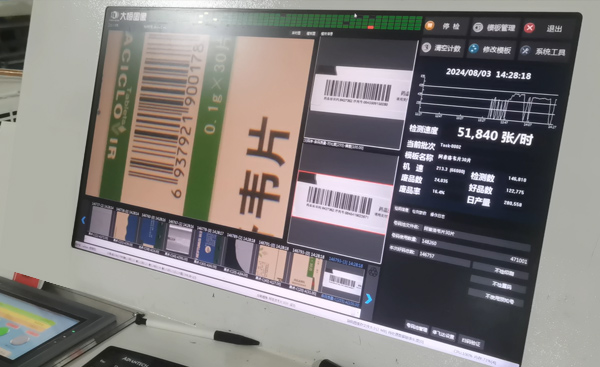

·设备不断升级:东莞工厂配备全自动检品机与可变数据赋码机,实现不良品实时剔除与溯源,物料损耗率从5%降至1.2% ;

·工艺创新革命:采用免处理CTP版材,省去化学显影环节,年减少废水排放90吨 ;

·材料创新:药盒包装100%使用FSC认证纸张,油墨重金属含量符合欧盟EN71-3标准 。

景兴将“匠心”量化为核心指标:加强培训体系:与深圳职业学院合作,开设“色彩管理”“设备运维”定制课程,年培训超500人次 ;加大激励制度:机长薪资达8-15K(行业均值6-10K),技术骨干可获利润分红 ;鼓励研发联动:2024年参与开发“局部UV增效工艺”,使金龙鱼礼盒的浮雕效果精度提升至0.1mm,客户返单率增35% 。

三、困境与荣光:见证行业变迁的十二年

2019年行业调查显示,70%企业面临“学徒荒”。我们推动了车间改革:简化流程:将调机参数编成《快速操作指南 》,新员工3天可独立完成基础任务;积极参与传帮带:培养5名90后机长 。

2022年东莞封控期间,是他们在疫情中的坚守,带领团队整整驻厂28天,保交付:为海王集团紧急印制抗疫药品包装盒,72小时完成10万件订单;抗成本:通过墨路闭环循环系统,节省油墨成本18万元 。

“印刷是门精细活,质量是生命线,也是尊严线。”郑志虎的这句话,道出了老师傅们的共同信仰 。当智能印刷时代来临,这些扎根车间的匠人用行动证明:机器永远无法替代的,是人对极致的追求,对责任的坚守,以及对行业血脉的延续。